29

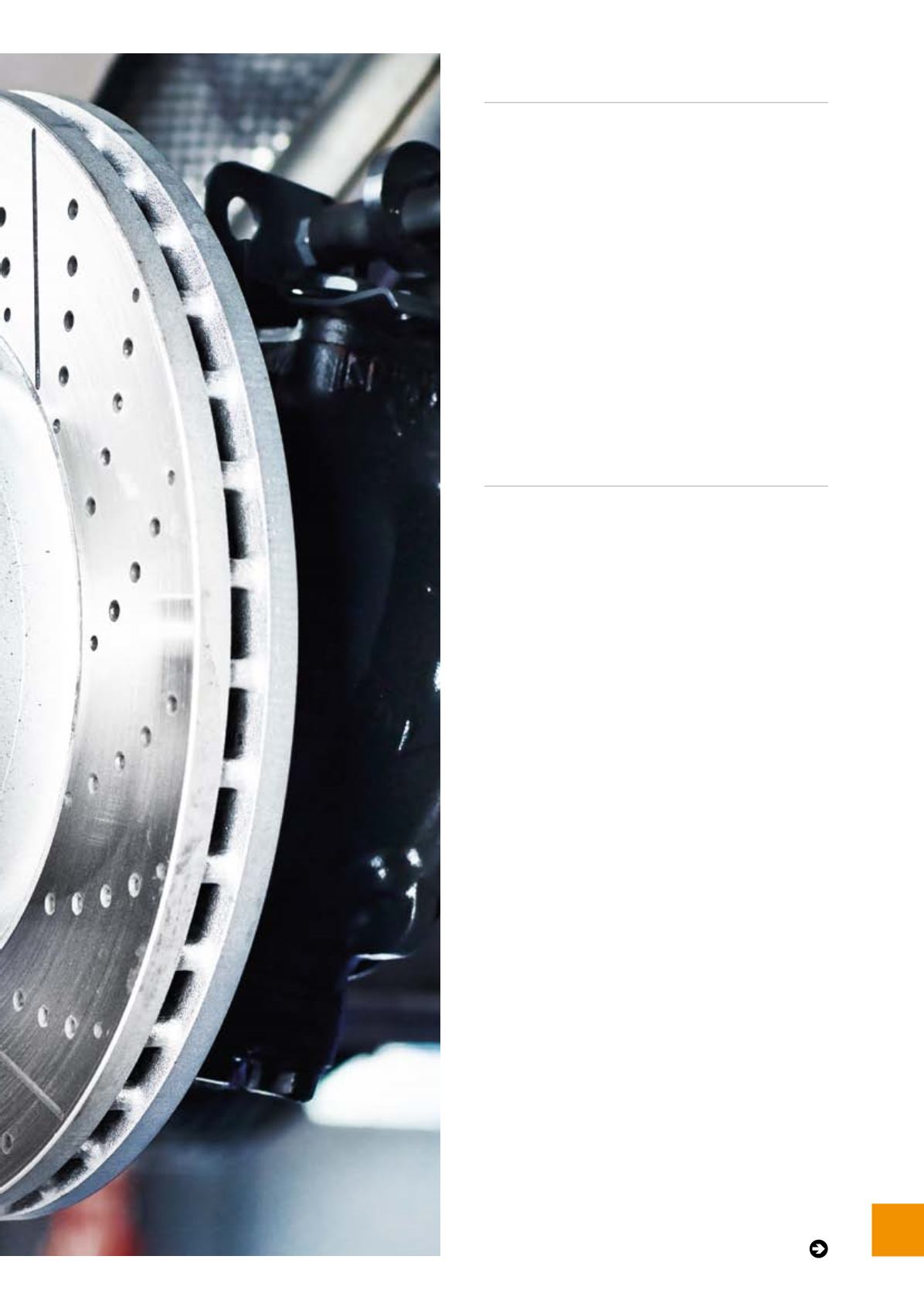

Sie kommen in Fahrzeugen aller Art vor. Sie sitzen in

Rolltreppen, Waschmaschinen, Windkraftanlagen, Ge

senkschmiedepressen und vielen weiteren industriellen

Maschinen und solchen des täglichen Lebens. Die Rede

ist von Bremsbelägen. Überall, wo sie im Einsatz sind,

stellen sie ein wichtiges Sicherheitselement dar. Ihre

Qualität ist daher entscheidend, und diese hängt direkt

von den Reibbelagsrezepturen und dem Mischprozess

ab. Die Vorbereitung von Reibbelagsmischungen ist unter

technischen Aspekten sehr anspruchsvoll. Die Heraus

forderungen bei diesen Applikationen sind die Vielfalt der

eingesetzten Rohstoffe sowie das Verhältnis zwischen

den Fullstoff-/Polymeranteilen, das typisch für Reibbelags

rezepte ist.

Zahlreiche Anforderungen

„Reibbeläge müssen eine hohe Reibwert- und Tempe

raturstabilität aufweisen, unempfindlich gegen Nässe,

geräuscharm und mechanisch belastbar sein. Ihre Le

bensdauer soll möglichst lang sein, und sie dürfen nur

geringen Gegenverschleiß an der Bremsscheibe verur

sachen. Ferner müssen sie Rauchentwicklung verhin

dern und – seit einigen Jahren – auch umweltfreundlich

sein“, zählt Dirk Herkrath, Geschäftsführer von Becorit,

die Anforderungen auf, die an Reibbeläge gestellt wer

den. Die deutsche Becorit GmbH, eine Tochter der US-

amerikanischen Wabtec Corporation, gehört zu den

großen Anbietern von Bremsbelägen. Sie produziert in

Deutschland am Standort Recklinghausen Scheiben

bremsbeläge und Kunststoffbremsklotzsohlen für Schie

nenfahrzeuge sowie spezielle Reibbeläge für den Berg

bau und industrielle Anwendungen.

Reibbeläge:

Die Mischung

macht’s

Die Qualität von Reibbelags-

mischungen ist entscheidend

für die Sicherheit der vielen

verschiedenen Anwendungen.