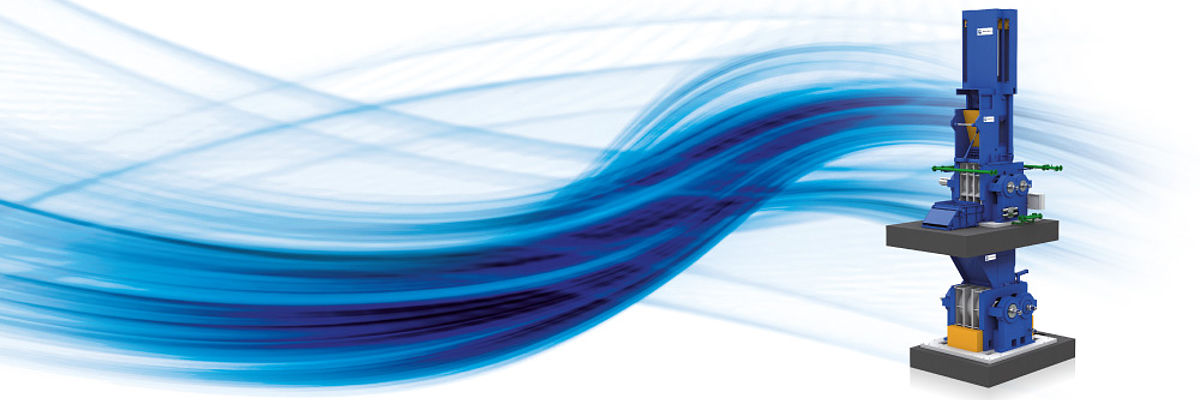

Der Siegeszug der Tandemtechnologie begann mit einer Idee von Dr. Julius Peter (Continental AG). Er fand heraus, dass die Trennung der beiden Hauptaufgaben im Kautschukmischprozess – Dispergieren und Distribuitieren – deutliche Vorteile mit sich bringt. Aus dieser Idee entstand das Tandemverfahren, welches bereits 1978 von Peter patentiert wurde. Bei dieser Technologie werden zwei Maschinen als Tandem unmittelbar hintereinandergeschaltet – genauer gesagt: übereinandergeschaltet, wobei jede der Maschinen speziell auf eine der beiden Mischaufgaben hin optimiert ist.

Die erste Maschine übernimmt die Dispersion, d. h. die Zerteilung von Mischungskomponenten wie z. B. Füllstoffen. In der zweiten Maschine bzw. Stufe findet die sogenannte Distribution statt, also das möglichst homogene Verteilen der Substanzen innerhalb der Gummimischung. Werden reaktive Mischungen verarbeitet, so würde die chemische Reaktion vorzugsweise auch in dieser Maschine ablaufen. Beide Maschinen sind so hintereinandergeschaltet, dass sie als ein zusammenhängender Mischprozess funktionieren. Das „vorgemischte“ Material aus der ersten Stufe wird nicht zwischengelagert, sondern direkt in die zweite Stufe gegeben. Während diese dann die abschließende Distribution ausführt, wird in der ersten Stufe schon wieder das nächste Chargenmaterial vorgemischt. Dieser perfekt synchronisierte, permanente Zweistufenprozess bedeutete einen Quantensprung in der Mischtechnologie. Schon bald stellte sich heraus, dass er nicht nur für die zunächst im Fokus der Entwicklung stehenden Silikamischungen für die Reifenherstellung, sondern auch für zahlreiche weitere Mischanforderungen wie Remill und Ruß-Fertigungsstufen enorme Vorteile mit sich bringt.

Vor allen Dingen der für die chemischen Reaktionen extrem wichtige Temperaturverlauf während des Mischprozesses kann durch die Trennung besser gesteuert und somit können Eigenschaften und Qualität der Mischung positiv beeinflusst werden. Ein weiterer Effekt: Durch die Trennung bzw. Konzentration auf jeweils nur eine Aufgabe und das relativ gesehen kleinere Mischungsgewicht in der größeren Untermaschine kann diese mit höheren Drehzahlen betrieben werden. Hierdurch verbessert sich dank der höheren Scherkräfte und der größeren Anzahl von Platzwechseln die Qualität der Mischung.

Praxiserfahrungen zeigen, dass ein Tandem Mischer bei Rußmischungen um bis zu 25 Prozent mehr Durchsatz liefern kann und sogar bis zu 100 Prozent bei Silikamischungen. Das daraus resultierende Einspar- bzw. Leistungspotenzial liegt auf der Hand. Je nach Mischlinie ergibt sich daraus z. B. bei einem durchschnittlich großen Mischsaal für die Reifenproduktion (ca. 100.000 Tonnen Gummimischung p. a.) schnell eine Einsparung von nahezu 1 Million Euro pro Jahr.

Die frühe Entscheidung von HF, sich auf die Tandemtechnologie zu fokussieren und die Entwicklung dieses Verfahrens immer weiter zu optimieren, zahlt sich aus. Hinzu kommen die wegweisende Automatisierungstechnik und zahlreiche, individuell konfigurierte Applikationen sowie das beispielhafte weltweite Service-Netzwerk. Immer mehr Unternehmen aus der Gummi- und Reifenindustrie erkennen die enormen Vorteile – die Maschinen der HF MIXING GROUP sind gefragter denn je.